หมวดหมู่สินค้า: หลักสูตร โรงงาน ผลิต คลังสินค้า จัดซื้อ Logistics

การบริหารการผลิตแบบลีนไคเซ็น (Lean Kaizen Manufacturing Management) สามารถตอบสนองการบริหารได้อย่างมีประสิทธิภาพโดยการลดความสูญเปล่า (Wastes) ที่เกิดขึ้นในกระบวนการผลิตและการบริการ

18 พฤศจิกายน 2568

ผู้ชม 135 ผู้ชม

การบริหารการผลิตแบบลีนไคเซ็น

(Lean Kaizen Manufacturing Management)

หลักการและเหตุผล

ในสภาวะการแข่งขันทางธุรกิจที่สูงขึ้นและรุนแรง ซึ่งแต่ละอุตสาหกรรมพยามสร้างคุณค่าให้กับสินค้าหรือบริการ (Products and Services) และลดต้นทุนทางการผลิตและการบริการ การบริหารการผลิตแบบลีนไคเซ็น (Lean Kaizen Manufacturing Management) สามารถตอบสนองการบริหารได้อย่างมีประสิทธิภาพโดยการลดความสูญเปล่า (Wastes) ที่เกิดขึ้นในกระบวนการผลิตและการบริการ ถึงแม้พนักงานทุกคนได้ตระหนักถึงการลดความสูญเปล่าแล้วก็ตาม แต่ก็ยังมีปัจจัยในด้านการวางแผนกลยุทธ์ให้มีประสิทธิผลด้วยรการบริหารการผลิตแบบลีนไคเซ็น ได้เป็นไปตามเป้าหมายที่วางไว้นั้น ต้องมีการวางแผนกลยุทธ์ ดังนั้นในหลักสูตรนี้จะได้รับรู้ถึงการวางแผนกลยุทธ์ที่ถูกต้อง ทราบถึงหลักการของระบบการผลิตลีน, หลักการไคเซ็น, เครื่องมือสำหรับการผลิตแบบลีนด้านการลดความสูญเปล่า, การไหลอย่างต่อเนื่อง, การดึงจากลูกค้า, การตัดสินใจ ตลอดจนการบริหารการผลิตแบบลีนในอุตสาหกรรมที่เป็นสากลเพื่อเพิ่มศักยภาพในการแข่งขันขององค์กรให้สูงขึ้นสามารถนำพาองค์กรเข้าสู่การแข่งขันและเป็นที่หนึ่งได้อย่างมีประสิทธิภาพขององค์กรอย่างยั่งยืน

วัตถุประสงค์ :

1. เพื่อให้เข้าใจและสามารถลดความสูญเปล่าในกระบวนการผลิตได้อย่างมีประสิทธิภาพ

2. เพื่อสร้างคุณค่าเพิ่ม (Value Added) โดยการกำหนดคุณค่าของลูกค้า และสายธารคุณค่า (Value Stream Mapping : VSM) สำหรับผลิตภัณฑ์ที่ชัดเจนและมีประสิทธิภาพ

3. ผู้เข้ารับการฝึกอบรมสามารถนำความรู้การบริหารการผลิตแบบลีนไคเซ็น (Lean Kaizen Manufacturing Management) มาประยุกต์ใช้ในการปรับปรุงสถานประกอบการในกระบวนการผลิตจริงได้

4. เพื่อการเพิ่มประสิทธิภาพการผลิตและการจัดการต้นทุนที่ดี (ลดต้นทุน เพิ่มพูนกำไร) ในองค์กร

รายละเอียดหลักสูตร

แนวคิดการทำระบบการผลิตแบบลีน

1. แนวคิดการทำระบบการผลิตแบบลีนไคเซ็น

2. ประวัติของระบบการผลิตแบบลีน (Lean Manufacturing History)

3. ระบบการผลิตแบบโตโยต้า (Toyota Production System)

4. ความหมายและแนวคิดการผลิตแบบลีน (Lean Thinking)

5. แนวทางในการทำ Kaizen

6. การบริหารการเปลี่ยนแปลง (Change Management)

7. ความสูญเปล่า 8 ประการ (7+1 Wastes Identification)

8. การ Kaizen เพื่อหาแนวทางการปรับปรุงจาก Wastes

9. การดำเนินกิจกรรมไคเซ็นอย่างต่อเนื่อง และยั่งยืน

10. แนวคิดต้นทุน และกำไรของลีน

11. ความแตกต่างของการผลิตแบบดั้งเดิม และการผลิตแบบลีน

12. ผลประโยชน์ที่ได้จากการทำลีนไคเซ็น

13. 5 ขั้นตอนของการบริหารการผลิตแบบลีน (5 Steps of Lean Manufacturing Management)

-

กำหนดคุณค่า (Identify Value)

-

วางแผนดำเนินงาน (Map The Value Stream)

-

สร้างขั้นตอนการทำงาน (Create Flow)

-

ใช้ระบบดึง (Establish Pull)

-

มุ่งสู่ความสมบูรณ์แบบ (Seek Perfection)

เครื่องมือและวิธีวัดระบบลีน

1. การผลิตแบบไหลต่อเนื่อง (Flow)

2. การผลิตแบบเซลลูล่า (Cellular Manufacturing)

3. การปรับเปลี่ยนเครื่องจักรอย่างรวดเร็ว (SMED)

4. การผลิตแบบดึง (Pull and Kanban System)

5. การปรับเรียบการผลิต (Heijunka)

6. การควบคุมด้วยตนเอง (Self Control)

7. การวิเคราะห์ความสูญเปล่าด้วย Value Stream Mapping (VSM)

8. Taxt Time, Cycle Time

9. การเขียนผังสายธารคุณค่าแสดงสถานะปัจจุบัน (Current state mapping)

10. ตัวชี้วัดแบบลีน

Workshop 1: ฝึกกำหนดหัวข้อ และการสำรวจสภาพปัจจุบันจากปัญหาที่เกิดขึ้นจริงที่หน้างาน

1. การค้นหาความสูญเสียในการทำงานโดยใช้หลัก 8 Wastes

2. การค้นหาความสูญเสียในการทำงานโดยการตั้งคาถาม 5W1H

3. เทคนิคการปรับปรุงงานกระบวนการทำงานด้วยแนวคิด “ECRS”

4. สรุปการเรียนรู้ และถามตอบ

คุณสมบัติผู้เข้ารับการอบรม : ผู้บริหาร, หัวหน้างาน , วิศวกร, ช่างเทคนิค, พนักงานในระดับปฏิบัติการ

จำนวนที่รับสมัคร : จำนวนไม่เกิน 40 คน

ระยะเวลาการอบรม : จำนวน 1 วัน (บรรยาย)

วิทยากร : อาจารย์ ดร.ณรงค์ ตู้ทอง

วิทยากรด้านการเพิ่มผลผลิตในโรงงานอุตสาหกรรมที่มีประสบการณ์ให้กับองค์กรในธุรกิจบริการและอุตสาหกรรมจานวนมาก

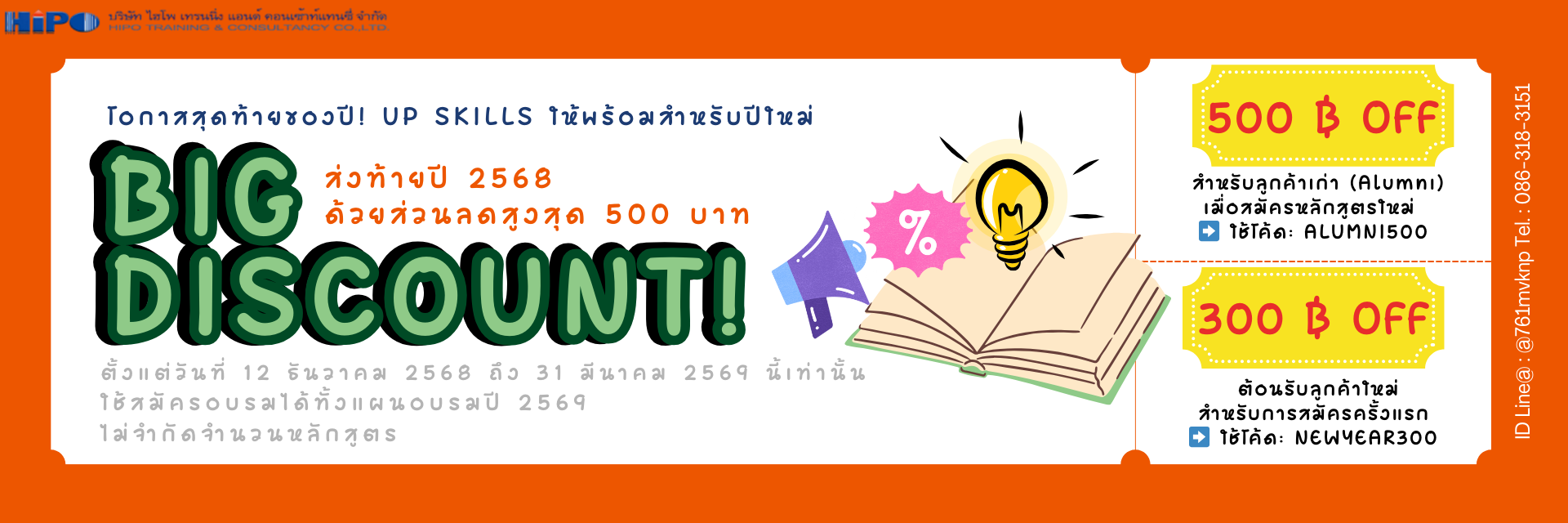

รายละเอียดเพิ่มเติม กรุณาติดต่อ

-

Tel. : 086-318-3151

-

E-mail : hipotraining@gmail.com

-

Website : www.hipotraining.co.th

-

ID Line@ : @761mvknp

ภาษาไทย (Thai)

ภาษาไทย (Thai)