ดูหน้า

ดูหน้า

หลักสูตร อบรม In house เทคนิคการสั่งซื้อวัตถุดิบเพื่อการผลิตอย่างมีประสิทธิภาพ

เทคนิคการสั่งซื้อวัตถุดิบเพื่อการผลิตอย่างมีประสิทธิภาพ

(Material Requirements Planning)

วิทยากร: อาจารย์อนันต์ ดีโรจนวงศ์

ที่ปรึกษาอุตสาหกรรมด้าน Lean Production & Logistic กรมส่งเสริมอุตสาหกรรม กระทรวงอุตสาหกรรม

ที่ปรึกษาเครือข่าย สมาคมส่งเสริมเทคโนโลยี ไทย-ญี่ปุ่น

ที่ปรึกษาอุตสาหกรรมและ Logistics & Supply Chain Management สมาพันธ์สมาคมอุตสาหกรรมสนับสนุน

อาจารย์พิเศษ คณะบริหารธุรกิจ สาขาการจัดการโลจิสติกส์ มหาวิทยาลัยรามคำแหง, สถาบันเทคโนโลยี ไทย-ญี่ปุ่น ม.ศรีปทุม, ม.ธุรกิจบัณฑิต

ที่ปรึกษาสถานประกอบการดีเด่นสาขาการจัดการโลจิสติกส์ โครงการ OPOAI กระทรวงอุตสาหกรรม ปี พ.ศ. 2557

หลักการและเหตุผล

MRP (Material Requirements Planning) คือ แผนหรือตารางความต้องการวัตถุดิบ (Items) ในแต่ละวันของการผลิต และตามสูตรการผลิต (Bill of Material: BOM) ของสินค้าหนึ่ง ๆ ดังนั้น MRP จึงขึ้นอยู่กับความต้องการวัตถุดิบจากสูตรการผลิตและตามปริมาณที่ลูกค้าต้องการ (dependent demand) เช่น แผนความต้องการขวดเปล่าเพื่อบรรจุน้ำอัดลม หรือ ฝาขวด, ฉลากปิดขวด, น้ำตาล และแก๊ส รวมถึงแผนความต้องการน้ำดิบบริสุทธิ์เพื่อนำไปกรองและผสมตามสูตรการผลิต โดยสามารถบรรจุขวดและวางลงในกล่องหีบห่อได้อย่างเพียงพอ โดยตารางความต้องการวัตถุดิบหรือ MRP มีหัวข้อที่สำคัญคือ

1. Gross Requirements คือ จำนวนสินค้าสำเร็จรูปที่ต้องการทั้งหมดในแต่ละสัปดาห์หรือแต่ละวัน

2. Scheduled Receipts คือ ตารางการรับวัสดุที่ต้องการทั้งหมดในแต่ละสัปดาห์หรือแต่ละวัน

3. Projected Stock Balance คือ จำนวนวัตถุดิบที่คาดหวังว่าต้องมีให้พร้อมเพื่อรองรับการผลิตในแต่ละสัปดาห์หรือแต่ละวัน

4. Net Requirements คือ จำนวนวัตถุดิบที่ต้องการสุทธิทั้งหมดในแต่ละสัปดาห์หรือแต่ละวัน

5. Planned Order Receipts คือ แผนการรับวัตถุดิบในแต่ละสัปดาห์หรือแต่ละวัน

6. Planned Order Releases คือ แผนการสั่งวัตถุดิบในแต่ละสัปดาห์หรือแต่ละวัน

หัวข้อต่าง ๆเหล่านี้ล้วนนำมาใช้ในการสร้างตาราง MRP ให้เกิดความสมบูรณ์ โดยมีข้อมูลประกอบเพิ่มเติมคือ Lead time ของการจัดส่งสินค้าของแต่ละ Supplier และ ปริมาณสินค้าคงคลังที่นับได้ล่าสุดอีกด้วย

วัตถุประสงค์ :

1. เพื่อสามารถผลิตสินค้าและส่งมอบได้ทันตามที่ลูกค้ากำหนด

2. เพื่อลดเวลาการรอคอยวัตถุดิบจาก Supplier ที่มี Lead time การส่งมอบที่ยาวนานได้

3. ลดเวลาการ Downtime ของเครื่องจักรที่เกิดจากการป้อนวัตถุดิบไม่ทันหรือไม่เพียงพอ

4. ลดปริมาณและต้นทุนสินค้าคงคลังทั้งวัตถุดิบ สินค้ากึ่งสำเร็จรูป และสินค้าสำเร็จรูปลงได้

5. ลดต้นทุนการผลิตสินค้าจากการผลิตแบบ Just in time (JIT)

6. ลดต้นทุนการจัดซื้อ จัดหา

7. ลดความแปรปรวนของการผลิตและแผนการผลิตประจำวัน

8. ลดปริมาณสินค้า Safety Stock

9. ลดพื้นที่การจัดเก็บสินค้าในคลังสินค้าได้อย่างมีประสิทธิภาพ

10. สร้างความพึงพอใจให้กับลูกค้าได้อย่างยั่งยืน

หัวข้อเนื้อหา :

1. ระบบ MRP (Material Requirements Planning) คืออะไร วัตถุประสงค์และประโยชน์

2. ระบบ MRP (Material Requirements Planning) และ S&OP (Sales and Operation Planning)

3. การพยากรณ์ความต้องการสินค้าของลูกค้า (Customer Demand Forecasting) กับการพยากรณ์การขาย (Sales Forecasting)

4. การวิเคราะห์และคาดการณ์ยอดขายสินค้า (Sales Predictive Analytics)

5. ขั้นตอนของกระบวนการทำระบบ MRP

6. ความแตกต่างระหว่าง MPS (Master Production Schedule) กับ MRP (Material Requirements Planning)

7. การคำนวณตาราง MRP (Master Production Schedule)

8. การตั้งสูตรการผลิตสินค้า (Bill of Material: BOM)

9. การคำนวณตาราง MRP (Material Requirements Planning)

10. MRP กับการจัดการคลังสินค้าและควบคุมสินค้าคงคลัง

11. ต้นทุนสินค้าคงคลัง (Cost of Inventory)

12. ระบบ EOQ (Economic Order Quantity)

13. การหาจุดการสั่งซื้อซ้ำ (Re-order Point: ROP)

14. การกำหนดปริมาณสินค้าในคลังสินค้าเพื่อความปลอดภัย (Safety Stock)

15. กลยุทธ์การวางแผนการผลิตและการจัดซื้อแบบ Just in Time (JIT for Planning & Purchasing)

รูปแบบการฝึกอบรม :

- การบรรยาย

- อภิปรายเชิงปฏิบัติการ

- ให้คำปรึกษา

กลุ่มเป้าหมาย : ผู้จัดการโรงงาน/ ผู้บริหารระดับกลาง หรือเจ้าหน้าที่ระดับบริหาร ฝายวางแผนการผลิต ฝ่ายผลิต ฝ่ายจัดซื้อ ฝ่ายคลังสินค้า วิศวกร

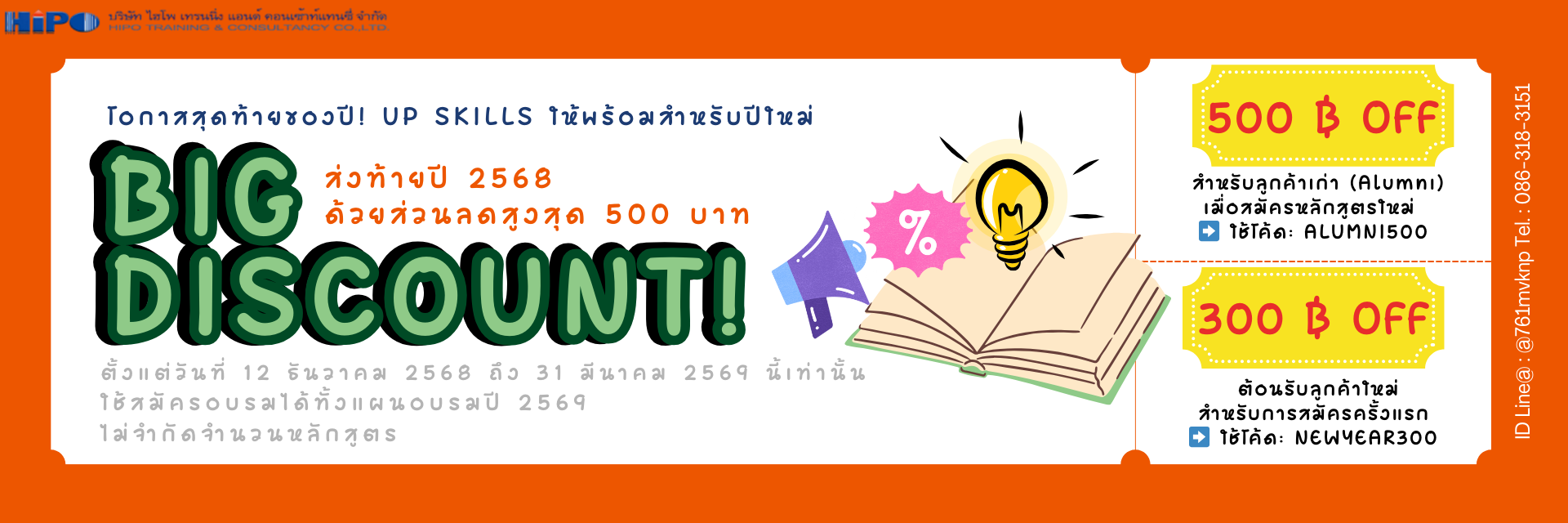

รายละเอียดเพิ่มเติม กรุณาติดต่อ

- Tel. : 086-318-3151

- E-mail : hipotraining@gmail.com

- Website : www.hipotraining.co.th

- ID Line@ : @761mvknp

09 มีนาคม 2567

ผู้ชม 3798 ครั้ง

ภาษาไทย (Thai)

ภาษาไทย (Thai)