ดูหน้า

ดูหน้า

อบรม In house หลักสูตร การบำรุงรักษาด้วยตนเอง (Autonomous Maintenance)

หลักสูตร การบำรุงรักษาด้วยตนเอง

(Autonomous Maintenance)

วิทยากร อนันต์ ดีโรจนวงศ์

ที่ปรึกษาอุตสาหกรรมด้าน Lean Production & Logistics กรมส่งเสริมอุตสาหกรรม กระทรวงอุตสาหกรรม

ที่ปรึกษาเครือข่าย สมาคมส่งเสริมเทคโนโลยี ไทย-ญี่ปุ่น

ที่ปรึกษาอุตสาหกรรมและ Logistics & Supply Chain Management สมาพันธ์สมาคมอุตสาหกรรมสนับสนุน

อาจารย์พิเศษ คณะบริหารธุรกิจ สาขาการจัดการโลจิสติกส์ มหาวิทยาลัยรามคำแหง, สถาบันเทคโนโลยี ไทย-ญี่ปุ่น, ม.ศรีปทุม, ม.ธุรกิจบัณฑิต

ที่ปรึกษาสถานประกอบการดีเด่นสาขาการจัดการโลจิสติกส์ โครงการ OPOAI กระทรวงอุตสาหกรรม ปี พ.ศ. 2557

หลักการและเหตุผล

Total Productive Maintenance หรือ TPM คือ รูปแบบการบำรุงรักษาเครื่องจักรที่ใช้ทรัพยากรอย่างคุ้มค่า มีประสิทธิภาพและประสิทธิผล TPM เป็นปรัชญาหรือเครื่องมือในการบริหารการผลิต ขึ้นอยู่กับลักษณะและขอบเขตของการนำไปใช้ โดยมีเป้าหมายสูงสุดอยู่ที่การปรับปรุงผลสัมฤทธิ์ขององค์กรที่แสดงออกมาในรูปของคุณภาพของสินค้า การลดและควบคุมต้นทุน การส่งมอบที่ตรงเวลา การส่งเสริมสิ่งแวดล้อมและความปลอดภัย เป็นการบำรุงรักษาในเชิงบริหารจัดการ (Maintenance Management) โดยการบริหารจัดการดังกล่าวเป็นการบริหารจัดการเพื่อให้ทุกคนในองค์กรเข้ามามีส่วนร่วมในการบำรุงรักษาอย่างเป็นระบบในลักษณะกิจกรรมกลุ่มย่อยผ่านกิจกรรมหลักทั้ง 8 หรือเรียกว่า TPM 8 Pillars ซึ่งจะทำให้ทุกคนมีหน้าที่ มีลำดับ และมีระดับของการเข้ามามีส่วนร่วม โดยมีเป้าหมายทางเทคนิคร่วมกันอยู่ที่ Overall Equipment Effectiveness หรือ OEE นอกจากนั้นยังมีเป้าหมายในเชิงพฤติกรรมของบุคลากรที่ต้องการการมีส่วนร่วม การทำงานเป็นทีม และความคิดสร้างสรรค์ในการปรับปรุง

โดยเฉพาะเสา Autonomous Maintenance หรือเสา AM เป็นเสาหลักที่สำคัญอย่างยิ่งของ TPM ที่ฝ่ายผลิตและพนักงานผู้ใช้เครื่องต้องตระหนักและต้องผ่านการฝึกอบรมเพื่อนำไปสู่การปฏิบัติที่ถูกต้องและสอดประสานกับเสาหลักอื่นของ TPM Autonomous Maintenance หรือที่ญี่ปุ่นเรียกว่า Jishu Hozen (JH) เป็นโครงสร้างของการเพิ่มทักษะ ความสามารถของพนักงานให้มีความเข้าใจเกี่ยวกับการจัดการ และการพัฒนาเครื่องมือ ตลอดจนกระบวนการผลิตให้มีประสิทธิภาพมากขึ้น เป้าหมายที่สำคัญคือการเปลี่ยนพฤติกรรมการทำงานของพนักงานในเชิงรุกมากขึ้นในการลดหรือกำจัดการหยุดการทำงานของเครื่องจักรเพื่อซ่อมแซมระหว่างการผลิต รวมถึงการลดของเสียและความเสียหายของเครื่องจักร ด้วยการทำความสะอาด ตรวจสอบการรั่วซึมของน้ำมันหล่อลื่นอย่างเข้มงวด (Cleaning, Lubrication inspection & tightening: C-L-I-T) เพื่อให้เกิดความมั่นใจว่าเครื่องจักรอยู่ในสภาพที่ดีอยู่เสมอ

วัตถุประสงค์

1. ลดความสูญเสียของเวลาการหยุดเครื่องจักรในการบำรุงรักษาเครื่องจักรทั้งตามแผนหรือนอกแผนซ่อมบำรุงตามระยะเวลาที่กำหนด

2. เพื่อเพิ่มประสิทธิภาพโดยรวมของเครื่องจักรการผลิตได้อย่างมีประสิทธิภาพและสามารถวัดผลได้เป็นรูปธรรมอย่างต่อเนื่อง

3. สร้างการมีส่วนร่วมของทุกคนในองค์กรในการบำรุงรักษาเครื่องจักรให้มีประสิทธิภาพดีเยี่ยมอย่างสม่ำเสมอ

4. เพื่อทราบขั้นตอนการทำ Jishu Hozen & Autonomous Maintenance

5. เพื่อเพิ่มผลผลิต ลดต้นทุนการผลิต ลดของเสีย ลดต้นทุนการบำรุงรักษาเครื่องจักร ลดอุบัติเหตุที่เกิดขึ้นในกระบวนการผลิต ลดระยะเวลาการผลิต เพิ่มศักยภาพในการดำเนินงานผลิต และเพิ่มความพึงพอใจให้กับลูกค้าได้มากขึ้น

6. เพื่อลดความสูญเปล่าในกระบวนการผลิต โดยสามารถผลิตและส่งมอบสินค้าให้กับลูกค้าได้อย่างมีคุณภาพและทันตามที่ลูกค้าต้องการอย่างต่อเนื่อง

7. สร้างคุณค่า (Values) ในกระบวนผลิตและการบำรุงรักษาเครื่องจักร รวมถึงการบริการจัดการอื่น ๆ ที่เกี่ยวข้อง เช่น การวางแผนการผลิต การตรวจสอบ การควบคุมและติดตามได้มากขึ้น

8. เพื่อเป็นแนวทางสำหรับผู้บริหารในทุกระดับในการวางแผนติดตามโครงการต่าง ๆ ได้อย่างละเอียด ครบถ้วน สมบูรณ์ และสามารถพัฒนาได้อย่างต่อเนื่องไม่มีวันสิ้นสุด

หัวข้อเนื้อหา

1. ความรู้เบื่องต้น หลักการ ความหมาย วัตถุประสงค์ ขอบเขต และประโยชน์ของ TPM

2. 8 กิจกรรมหลักของการดำเนินการ TPM (8 เสาหลักของ TPM)

3. การวัดประสิทธิภาพของงานซ่อมบำรุง (Maintenance Function)

4. การวัดประสิทธิภาพโดยรวมของเครื่องจักร (Overall Equipment Effectiveness: OEE)

5. ขั้นตอนการทำ Jishu Hozen & Autonomous Maintenance (Jishu Hozen Steps)

- 0 ขั้นตอนการเตรียมความพร้อม

- 1. การทำความสะอาดขึ้นพื้นฐาน

- 2. การกำจัดจุดยากลำบากและแหล่งกำเนิดปัญหา

- 3. การจัดทำมาตรฐานการบำรุงรักษาด้วยตนเองเบื้องต้น

- 4. การอบรม ศึกษาหาความรู้เกี่ยวกับระบบและกลไกต่าง ๆ ของเครื่องจักร

- 5. การตรวจสอบเชิงลึกด้วยตนเอง

- 6. การจัดทำมาตรฐานการบำรุงรักษาด้วยตนเอง ที่ครบถ้วนสมบูรณ์

- 7. การปรับปรุงอย่างต่อเนื่อง

6. ความสูญเสียที่ยิ่งใหญ่ 6 ประการของเครื่องจักร (Six Big Losses)

7. การวัดค่าเวลาความสูญเสียของเครื่องจักร (Loss time Measurement Method)

8. เครื่องมือและเทคนิคต่าง ๆที่เกี่ยวข้องกับการทำ TPM (5ส., Kaizen, Lean Manufacturing, TQM, QC 7 Tools, Poka Yoke, A3 form, Visual Control)

9. กรณีศึกษาการทำ TPM ที่ประสบความสำเร็จ (Case Study)

หมายเหตุ หัวข้อที่เสนอสามารถปรับเปลี่ยนได้ตามความต้องการของลูกค้าหรือตามความคิดเห็นของวิทยากร

รายละเอียดเพิ่มเติม กรุณาติดต่อ

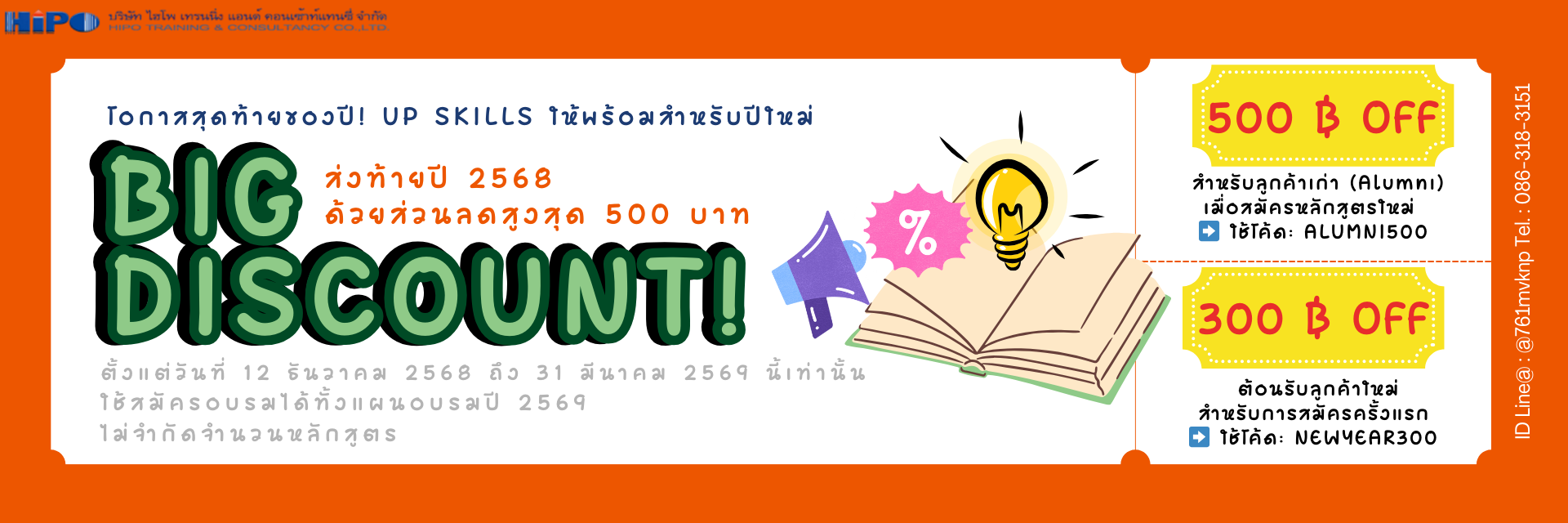

- Tel. : 086-318-3151

- E-mail : hipotraining@gmail.com

- Website : www.hipotraining.co.th

- ID Line@ : @761mvknp

05 สิงหาคม 2567

ผู้ชม 3750 ครั้ง

ภาษาไทย (Thai)

ภาษาไทย (Thai)